对于制造业,通常产品的物料成本占总制造成本的比率最大,对利润的影响也最大。因此,如何通过系统化的方法,在投资成本最小化的前提下,及时的以合格的质量和正确的数量供给生产所需的物料,是我们努力的目标。

这次物料控制微课堂的主角是小明。小明是一名工厂物料主管,下面就来了解他是如何提升工厂的物料控制与管理的能力,并降低工厂运营的成本。

一、 库存管理

一个好的开始是成功的一半,因此,如何设定合理的库存目标,对于整个物料控制环节尤为重要,小明先从财务部门获得了年度项目需求预测及销售成本预测,参照库存目标设定方法,计算并得出每一个原材料零件号以及成品合理的目标库存天数及库存成本目标,并提交给工厂管理层进行审批。对于库存准确率,小明根据 ABCDE 的定义及分类标准,合理的定义了各种物料的分类,根据相应的盘点频次,有计划的进行循环盘点,以及盘点差异分析和改善,从而确保了库存盘点的准确率。

小结:合理的库存目标,有效的循环盘点。

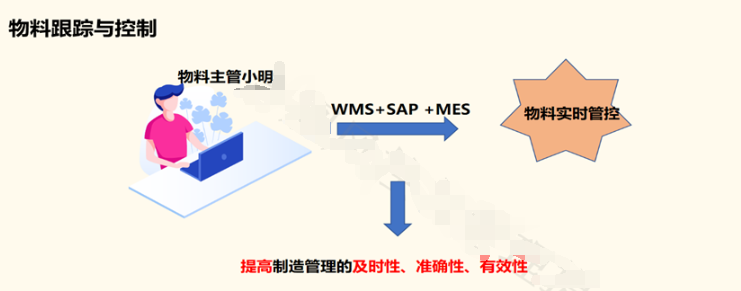

二、 物料跟踪与控制

小明通过仓库管理系统(WMS)和生产制造执行系统(MES),可以清晰的了解到,从原材料入库到成品发运的整个制造过程中,每一个零件、半成品及成品的实时状态。通过 SAP 与仓库管理系统及生产制造执行系统的对接,使制造过程可以在一段时间内进行多次过账及回冲,从而对不同状态的物料进行实时管控,提高制造管理的及时性、准确性、有效性。

小结:物料实时管控,产品清晰制造。

三、 生产计划与排程

通过制造执行系统,自动将客户的订单需求转换为内部生产计划,并发放至生产及物料部门,使产品能按需有序生产。小明每周会对生产计划达成率进行跟踪,对于未达成生产计划的情况进行分析和改进。同样,小明每月会结合客户需求的波动,设备与人员的效率,以及物料的供给等因素进行产能分析,并每 3 个月递交给工厂管理层进行审核。

小结:准确分析产能,按需有序生产。

四、 物料需求计划

小明通过工厂物料需求计划系统(MRP),自动运行物料需求并把供货订单发送给相关供应商。小明还对每一个供应商的物料补给策略(如:看板,供应商库存管理等)进行了定义和管控,并定期对物料计划参数进行审议和维护。同时,小明对供应商的交付表现进行跟踪和管理,对潜在的供货风险进行识别和管控。

小结:物料需求管理,供货风险管控。

五、 仓库与存储管理

小明对仓库的原材料接收,存储与运输流程进行规定,应用仓库管理系统(WMS)的条形码扫描系统进行原材料先进先出(FIFO)的管理。同时,小明还运用了 PFEP(Plan For Every Part)对每一个零件的物料信息进行收集和汇总。小明通过 PFEP 的应用,对库存计划、仓库布局规划、物料补给系统策划进行了分析和优化。

小结:严格控制FIFO,有效应用 PFEP。

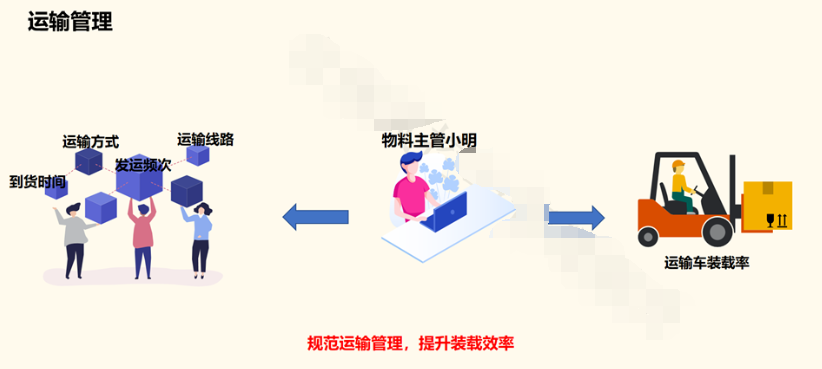

六、 运输管理

小明对于运输管理的流程进行规范,对于每一个供应商的供货方式进行了定义,如:运输方式、运输线路,到货时间,发运频次等。同时,小明也对运输车装载率进行统计,并定期的联合客户、工厂人员和供应商,对运输车装载率进行分析和提升。

小结:规范运输管理,提升装载效率。

企业物料控制需要对物料库存、物料的使用、生产计划、物料需求计划、仓库管理、物流运输六个方面进行系统化的管理,才能有助于企业提高物料流管控水平、规范生产成本、并以较低的物料资金占用满足生产的运转。